Strike çapa zamanla paslanacak mı?

2025-09-05

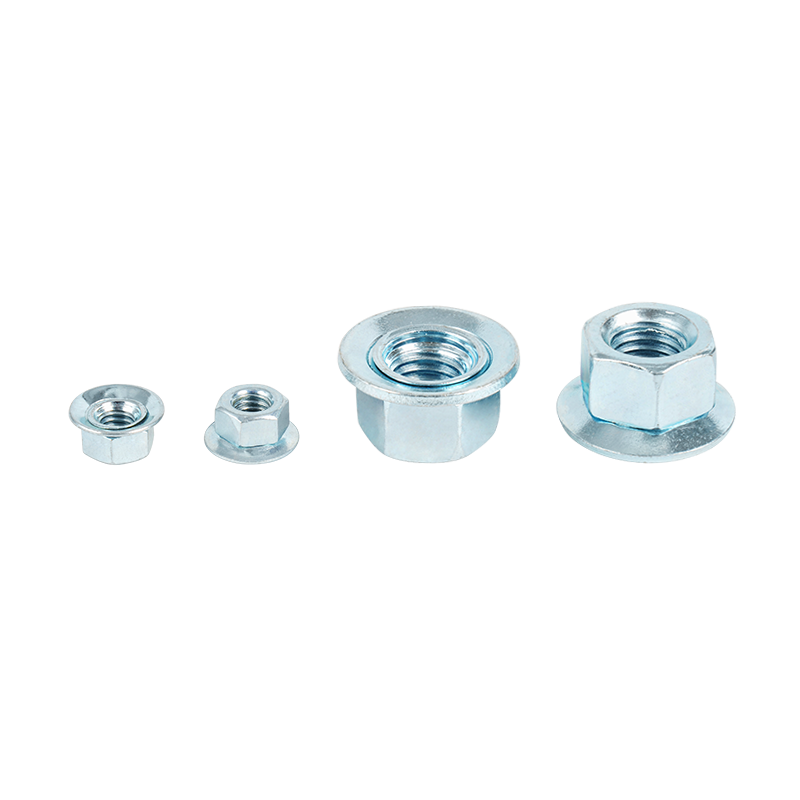

Soru olup olmadığı sorusu Grev çapası Zaman içinde Will Rust, mühendisler, inşaat profesyonelleri ve yapısal sabitleme ve ağır hizmet uygulamalarında yer alan DIY meraklıları için kritik bir husustur. Kısa cevap, grev ankrajları da dahil olmak üzere tüm demir tabanlı metal ankrajların, uygun şekilde belirtilmemesi, takılı ve bakımı yapılmadığı takdirde aşınma potansiyeline sahip olmasıdır. Herhangi bir çapanın uzun vadeli bütünlüğü sadece başlangıç gücüne değil, aynı zamanda çevresel bozulmaya karşı dayanıklılığına da bağlıdır.

Korozyon mekanizmalarını anlamak

Korozyon, metal, nem ve oksijen etkileşime girdiğinde ortaya çıkan elektrokimyasal bir işlemdir. Betona gömülü ankrajlar için birkaç spesifik korozyon mekanizması ilgilidir:

Genel (Düzgün) Korozyon: Nem ve oksijene yaygın olarak maruz kalmadan kaynaklanan en yaygın form.

Galvanik korozyon: İki farklı metal (örn., Bir karbon çelik ankrajı ve bir bakır boru) su gibi bir elektrolit varlığında elektrik temas halindeyken meydana gelen hızlandırılmış bir korozyon formu.

Crevice Korozyonu: Oksijen seviyelerinin farklı olduğu ve aşındırıcı bir hücre oluşturduğu ankraj düzeneğinin (somun ve yıkayıcı altında) korumalı alanında meydana gelebilir.

Stres korozyonu çatlaması (SCC): Belirli aşındırıcı ortamlarda sürekli gerilme yükü altında yüksek mukavemetli çelik ankraj riski.

Malzemenin ve bitirmenin rolü

Bir grev ankrajının paslanma eğilimi öncelikle malzeme bileşimi ve koruyucu kaplama ile belirlenir.

Karbon çeliği: Standart karbon çelik grev ankrajları yüksek gerilme mukavemeti sunar, ancak korozyona karşı oldukça hassastır. Genellikle sadece kuru, iç mekan uygulamaları için önerilirler.

Paslanmaz çelik: Birçok grev ankrajı, en az% 10,5 krom içeren paslanmaz çelikten üretilir. Bu krom, yüzeyde oksijen varlığında kendini iyileştiren pasif, koruyucu bir oksit tabakası oluşturur ve önemli ölçüde artmış korozyon direnci sağlar. Paslanmaz çelik derecesi (örn. 304 veya daha korozyona dirençli 316) farklı ortamlara uygunluğunu belirler.

Sıcak dip galvanizleme (HDG): Bu işlem karbon çeliğini bir çinko tabakasında kaplamayı içerir. Çinko, ilk önce altta yatan çeliği korumak için aşındıran bir kurban anotu görevi görür. Hot-dip galvanizleme sağlam koruma sağlar ve dış mekan veya nemli ortamlardaki çapalar için ortak bir spesifikasyondur.

Korozyonu etkileyen çevresel faktörler

Servis ortamı, bir çapanın ömrünün belirlenmesinde en önemli değişkendir.

İç mekan, kuru koşullar: Kararlı nem ve sıcaklık olan ortamlar, herhangi bir ankraj tipi için çok düşük bir korozyon riski oluşturur.

Dış mekan atmosferik koşullar: Yağmur, nem ve havadaki klorürlere (kıyı alanlarında) maruz kalan ankrajlar, paslanmaz çelik veya HDG gibi daha yüksek bir koruma seviyesi gerektirir.

Yüksek nem ve kimyasal maruziyet: Endüstriyel bitkiler, yüzme havuzları veya klorürlere, asitlere veya alkalilere sık sık maruz kalan gıda işleme tesisleri gibi ortamlar, genellikle tip 316 paslanmaz çelik gerektiren en yüksek korozyon direncini gerektirir.

Betona gömülü: Beton, çeliği korozyondan pasifleştiren ve koruyan yüksek bir pH'a sahiptir. Bununla birlikte, beton zamanla çatlarsa veya karbonatlanırsa, nem ve klorürlerin ankraja ulaşmasına izin verirse, korozyon riski önemli ölçüde artar.

Önleme ve seçim için en iyi uygulamalar

Zaman içinde bir grev çapası paslanma riskini azaltmak için şu yönergeleri izleyin:

Çevresel bir değerlendirme yapın: Seçimden önce, çapanın kurulacağı ortamı değerlendirin. Nem, sıcaklık döngüleri, hava koşullarına maruz kalma ve potansiyel kimyasal temas gibi faktörleri düşünün.

Uygun malzemeyi seçin: Çapanın malzemesini çevreyle eşleştirin.

Sadece korunan, iç mekan, kuru servis için karbon çeliği kullanın.

Açık, nemli veya endüstriyel atmosferler için sıcak daldırma galvanizli ankrajları belirtin.

Kıyı alanları ve kimyasal maruziyet de dahil olmak üzere yüksek aşındırıcı ortamlar için paslanmaz çelik (tip 304 veya 316) seçin.

Uygun kurulumdan emin olun: Kurulum sırasında koruyucu kaplamaya verilen hasar (örneğin, aşırı torquing veya çekiçlemeden) korozyonun başlaması için bir güvenlik açığı noktası oluşturabilir. Her zaman üreticinin kurulum talimatlarını izleyin.

Standartlara ve kodlara uyun: Belirli uygulamalarda ankraj korozyon koruması ile ilgili gereksinimler için ilgili bina kodlarına ve standartlarına (ör. ASTM, ACI) danışın.

Bir grev çapası yüksek performans için tasarlanırken, zaman içinde paslanma potansiyeli, spesifikasyon aşamasında ele alınması gereken gerçek bir faktördür. Pas kaçınılmaz değil, yönetilebilir bir risktir. Korozyon mekanizmalarını anlayarak, kapsamlı bir çevresel değerlendirmeye dayalı ankraj malzemesini dikkatlice seçerek ve doğru kurulum sağlayarak, bağlantının uzun vadeli dayanıklılığı ve yapısal güvenliği güvence altına alınabilir. Belirli bir grev çapa ürününün korozyon direnci hakkında en doğru bilgi için her zaman üreticinin teknik özelliklerine bakın. .